ورقهای فلزی، امروزه جایگاه بسیار ویژهای در صنایع مختلف دارند. بدون شک صنایع بسیار مهم کشورمان، بدون وجود ورقهای فلزی با مشکلات زیادی روبهرو میشوند. یعنی از ورق سیاه گرفته تا ورق روغنی، ورق گالوانیزه و… همگی در صنایعی نظیر کشتیسازی، خودروسازی، راه و جاده، ساختمانسازی و… مورد استفاده قرار میگیرند.

یکی دیگر از محصولات مهمی که در صنایع غذایی کاربرد بسیار زیادی دارد، ورق قلع اندود است. ورق قلع اندود یا تین پلیت یکی از مهمترین محصولات فلزی به شمار میآید. در این مقاله ما قصد داریم روش های تولید ورق قلع اندود را برایتان معرفی کنیم. پس با ما همراه باشید.

آشنایی کلی با ورق قلع اندود

همانطور که گفتیم نام دیگر ورق قلع اندود، تین پلیت (Tinplate) است. البته این محصول را با نام ورق حلب هم، در بازار میشناسند. این محصول یکی از بهترین گزینهها برای نگهداری مواد غذایی است. شما میتوانید ورق قلع اندود را در انواع کنسروها و یا روغن جامد مشاهده کنید.

دلیل این کار، بیضرر بودن آلیاژ قلع برای مواد غذایی است. بدین معنا که مواد غذایی میتوانند به راحتی و بدون هیچ گونه مشکلی، طی مدت زمان طولانی داخل ظروفی که از ورق قلع اندود ساخته شدهاند بمانند. در ادامه به چند مورد از روش های تولید ورق قلع اندود اشاره خواهیم کرد.

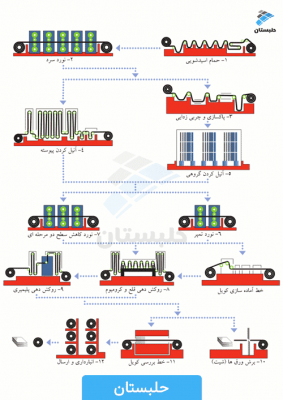

مراحل تولید ورق قلع اندود

اولین و مهمترین چیزی که در تولید هر محصولی طرح میگردد، بحث مواد اولیه خام آن است. در این باره باید بگوییم که مواد اولیه ورق قلع اندود فولاد است. یعنی ما در ابتدا با ورقهای فولادی در ارتباط هستیم و سپس این محصولات قلع اندود شده و تبدیل به فرایند نهایی میگردند. بدین معنا که در ابتدا با استفاده از نورد گرم ورقهای فولادی بسیار مقاومی تولید میشود.

نورد گرم یکی از رایجترین روش های تولید ورق قلع اندود است. پس از آن محصول تولید شده توسط مراحل نورد سرد بسیار نازکتر از قبل میگردد. بحث نازک شدن ورق بسیار مهم بوده و اهمیت بالایی دارد.

اگر خودتان هم به قوطیهای کنسرو و یا روغن جامد با دقت نگاه کنید، متوجه نازک بودن آنها خواهید شد. در واقع، ورقهایی که به روش نورد گرم تولید میشوند چنین ویژگی را ندارند. یعنی از ضخامت بیشتری نسبت به ورق قلع اندود برخوردار هستند.

اما با استفاده از روش نورد سرد و با استفاده از غلتکهای مخصوص، این ورقهای فولادی بسیار نازکتر شده تا بتوانند در مصارف صنایع غذایی، قابل استفاده باشند. برای این که ورق قلع اندود به مرحله استفاده برسد، باید حتما اقداماتی روی آن انجام شود که آنها را به طور کلی توضیح خواهیم داد.

مرحله حمام اسیدشویی

شاید اولین و مهمترین مرحله تولید ورق قلع اندود، پس از آماده شدن ورقهای فولادی به شیوه نورد گرم، حمام اسیدشویی باشد. چرا که برای از بین بردن لایههای اکسید آهن، نیاز مبرم به مواد اسیدی بوده تا سطح ورق فولادی از این مواد زدوده شود.

معمولا اکسید آهن هنگام رول کردن ورقهای فولادی به وجود میآید. اما از آنجایی که قرار است این ورقها تبدیل به یک محصول نهایی و بسیار حساس در صنایع غذایی شود، باید هرگونه اکسید آهن و یا مواد مضر برای سلامتی انسان، از روی آن زدوده شود.

در نتیجه، ورقهای فولادی، قبل از نازک شدن، در مخازن مخصوص مواد اسیدی قرار میگیرند. این مخازن حمام اسیدشویی نام دارند. پس از آن، این ورقها شسته شده و خشک میشوند و لبههایشان هم برش داده میشود.

در مرحله نهایی این ورقها به صورت کویل درآمده و وارد مرحله بعدی میگردند. بدون وجود حمام اسیدشویی، این ورقها مجوز لازم را برای وارد شدن به فاز بعدی، نخواهند گرفت. پس انجام شدن درست و اصولی حمام اسیدشویی، از اهمیت بسیار بالایی برخوردار است.

مرحله نورد سرد و نازککاری ورق

همانطور که در بالا توضیح دادیم، از دو روش رایج یعنی نورد گرم و سرد برای تولید ورق قلع اندود استفاده میشود. در روش نورد سرد از غلتکهای مخصوص مورد استفاده قرار میگیرد تا بتوانند ضخامت ورق را کاهش دهند.

این مقدار یا همان ضخامت نهایی ورقهای قلع اندود باید حتما بین 0.12 تا 0.49 میلیمتر باشند. چرا که اگر ضخامت ورقها بالا باشند نمیتوانند انعطافپذیری لازم را برای شکلپذیری داشته باشند و این موضوع در بحث تولید محصولاتی نظیر کنسروهای خوراکی، مشکلات زیادی را ایجاد خواهد کرد.

مرحله پاکسازی و چربیزدایی

بلافاصله پس از نورد سرد و نازک کردن ورقها باید چربیزدایی روی ورقها انجام شود. چرا که این محصولات همچنان دارای چربیها و ناخالصیهایی هستند که باید حتما زدوده شوند. پس از انجام شدن مرحله ابتدایی چربیزدایی مرحله دیگری هم وجود دارد که چربیزدایی الکترولیتی نام دارد.

ورقها پس از این مرحله وارد حمام آلکالینی با خاصیت قلیایی میشوند. در این مرحله جریان الکتریکی از ورقها عبور داده میشود. چرا که این فرایند در لایهبرداری ورقهای آلوده، نقش بسیار مهمی ایفا کرده و باعث تمیز شدن سطح آنها میگردد.

مرحله آنیل کردن پیوسته

در مرحله آنیل، تغییرات فیزیکی و شیمیایی روی ورق انجام میگردد. به خاطر این که پس از عبور ورقها از غلتکهای مخصوص در نورد سرد، ورقها کمی سخت و آسیبپذیر میشوند. به همین دلیل نیاز است تا در مرحلهای دیگر، بحث آسیبپذیر بودن ورقها به طور کامل رفع گردد. این فرایند توسط مرحله آنیل کردن، میتواند به طور کامل انجام شود.

در این فرایند ورقهای فلزی از حلقههایی عمودی شکل که داخل کوره قرار دارند، عبور میکنند. ورقها در این کوره به مدت 2 دقیقه در دمای 680 درجه سانتیگرادی باقی میمانند. اتمسفر موجود در کوره هم به گونهای است که جلوی اکسید شدن ورقها را بگیرد. این فرایند موجب میگردد تا بحث انعطافپذیری ورقها هم، بیشتر شود.

مرحله نورد تمپر

این مرحله پس از فرایند آنیل کردن کاربرد بسیار زیادی دارد. چرا که در اکثر مواقع ممکن است در فرایند آنیل کردن، محصول مورد نظر بیش از حد نرم شده و استحکام خود را از دست بدهد. در این شرایط نیاز خواهد بود تا ورقها مجددا به استحکام استاندارد و لازم خود برسند. بدین شکل که این محصولات در یک درجه دمای مشخص و کمتر، درون غلتکهایی قرار گرفته و از آنها عبور داده میشوند.

سپس هم سطوح ورقها به یک صافی استاندارد میرسد و هم استحکامشان افزایش مییابد. پس از آن، ورقها وارد مراحل دیگری شده تا بتوانند استانداردهای لازم را کسب کنند.

مرحله روکشدهی قلع

معمولا یکی از مراحل پایانی تولید ورق قلع اندود، این مرحله است. در مرحله روکشدهی قلع، ورقهای فولادی روی یک ورق بیانتها قرار میگیرند و توسط فرایند جوشکاری به آنها متصل میگردند. چرا که باید تمام سطوح این ورقها به طور کامل با قلع پوشش داده شود.

در این فرایند معمولا یا از قلع و یا کرومیوم برای پوششدهی سطح ورقها استفاده میشود. پس از قرار گرفتن این دو مورد روی سطوح ورقها، مراحل پایانی دیگری هم انجام شده و محصول آماده بستهبندی میگردد. البته مراحل دیگری هم اعم از برش و… وجود دارد که مربوط به فرایند پس از تولید ورق قلع اندود میگردد.

کلام آخر

همانطور که در این مقاله خواندیدم، ما سعی کردیم مهمترین روش های تولید ورق قلع اندود را برایتان توضیح دهیم. البته همانطور که اشاره کردیم، مراحل بسیار مختلفی در روش های تولید ورق قلع اندود وجود دارد که ما در اینجا سعی کردیم فقط به مهمترینشان اشاره کنیم.

چرا که این مراحل یکی از اصلیترین روش های تولید ورق قلع اندود هستند. معمولا ورق قلع اندود با استفاده از این مراحل تولید و سپس روانه بازار میگردد.